一 前言

轮胎橡胶行业是能源消耗大户,对空排汽浪费的能量,大得惊人。对于一个中等规模的厂,这方面浪费的价值都超过数千万。这些能量在工厂内部无法找到回收利用的途径和目标。在热力学上,这叫做熵过剩现象。

此前人们一直在探索一些乏汽回收的措施,所有试图在自身系统中循环利用的措施全部失败了,因为任何措施如果不吸收外来能量,只能使熵增加。这样不仅不能回收利用,反而导致排放量增加,这是热力学上的“孤立系统熵增原理”。

可是我们采用汽汽引射器来提升低压蒸汽的压力,其动力并不是来自外来能量,而是利用工作蒸汽自身的做功能力,这部分做功能力本来是为了让蒸汽适应设备要求以节流摩擦的方式浪费掉的,是无额外成本获得的。而从罐抽取的蒸汽量约等于罐的排放量也是无额外成本获得的。所以这种回收方案的经济效益特别显著,半年即可收回全部投资。

二 技术可行性

以某厂为例,厂内自用汽量约为1230t/d,平均每小时自用50吨左右,而生产过后产生的剩余蒸汽品质均比较低,压力约为0.1MPa之内,流量约为20-30t/h,工艺上很难再直接利用。

1、乏汽量分析:

根据运行统计数据,系统总失水率约为2/3,其中至少有一半以乏汽形式由0bar罐对空排放,而0bar罐高温水汽的主要来源是5bar罐,至少占70%,这样0bar排放乏汽量至少应为:18t/h×2/3×1/2×70%=4.2t/h

为了提高引射器的工作效率,本方案采取从5bar罐抽汽的方法,截流去向0bar罐的蒸汽,将其工作压力由原5bar抽低至3bar。采用的高压汽源为现场提供的1.45MPa.A,196℃蒸汽(正常情况工作蒸汽压力)。这样不仅节能,而且由于增加轮胎模具的工作压差,还可提高劳动生产率。

2、引射计算:

经高远公司专用设计软件,计算结果如下:

序号 | 引射介质 | 压 力(MPa.A) | 温 度 | 流 量 | 管径 | 说 明 |

1 | 高压蒸汽 | 1.45 | 196℃ | 16t/h | DN150 | |

2 | 低压蒸汽 | 0.4 | 143℃ | 2t/h | DN150 | |

3 | 中压蒸汽 | 0.9 | 178℃ | 18t/h | DN200 | |

4 | 设备选型 | SSJA18-1.45/196-0.4/143-0.9/178 | 配PSL电动执行机构 | |||

可知:用16t/h,1.45MPa.A高压蒸汽抽吸2t/h,0.4MPa.A。可获得18t/h,0.9MPa.A的中压蒸汽。如果高压蒸汽压力进一步提高,则可回收所有的4.5t/h闪蒸汽。以下姑且以回收2t/h的较低效状态予以分析介绍。

3、系统简述:

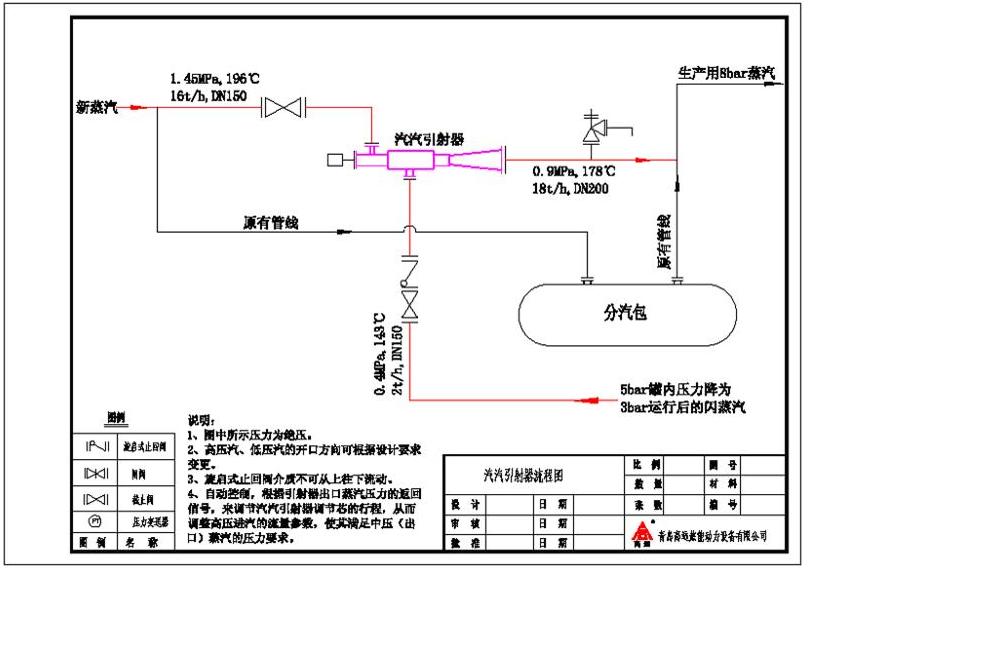

高压蒸汽取自分汽包进汽口,低压蒸汽取自5bar罐,将低压蒸汽管道引至分汽包附近,用高压蒸汽抽吸低压蒸汽,然后将得到的中压蒸汽输送到8bar管道供系统用汽(系统流程图见附页)。

三 改造工程的投资计算

根据现场具体情况进行投资改造,主要投资为:蒸汽管道、汽汽引射器、阀门仪表及施工费用等。以该厂二条带除氧器生产线中的一条线为例:

DN150管道长度约300m,投资:300m×1500元/m=450000元,即45.00万元,

DN200管道长度约40m,投资:40m×2000元/m=80000元,即8.00万元,

即管道总投资约53.00万元(含管材、保温、支吊架、人工、辅材、特殊措施费等)

汽汽引射器设备型号:SSJA18-1.45/196-0.4/143-0.9/178,投资:

213000元,即21.30万元,

阀门仪表等共计:10.00万元,

设计费(2%)、调试费(3%)、培训费(2%)等共计:6.35万元,

合计:90.65万元。

四、改造投资的效益回收计算

1、总投资计算:

由(三)中改造投资计算可知,一条生产线总投资需要90.65万元;

二条生产线总投资合计:90.65万元×2=181.3万元。

2、回收乏汽量:

由(二)中技术可行性计算可知:一条生产线可回收低压蒸汽2t/h。

3、回收蒸汽价值计算:

由于回收的0.3MPa蒸汽价值低于0.8MPa蒸汽,所以其价值应进行如下换算:

0.8MPa.g饱和蒸汽焓值为2774kj/kg,5bar罐内0.3MPa.g饱和凝结水焓值605kj/kg,

0.8MPa.g饱和蒸汽可利用焓差为:(2774-605)kj/kg

同理:0.3MPa.g饱和蒸汽可利用焓差为:(2738-605)kj/kg

该厂蒸汽0.8MPa成本价103元/吨,则乏汽价格折算为:

103元/吨×(2738-605) kj/kg/(2774-605)kj/kg=101.3元/吨。

4、除氧器耗汽增加量计算:

由5bar罐降压至3bar运行,水温降低,增加了除氧器用汽量,计算如下:

5bar罐内压力由0.5MPa.g降至0.3MPa.g,罐内温度降低约16℃。

每公斤水需额外消耗的焓值为:16℃×4.1868kj/(kg·℃)=67kj/kg。

5bar罐内流向除氧器内的水流量约为6t/h,则每小时需额外消耗的焓值为:

6t/h×67kj/kg=402000kJ/h。

0.8MPa.g饱和蒸汽焓值为2774kj/kg,

除氧器额外消耗的热量折合0.8MPa.g饱和蒸汽质量为:

402000kj/h÷2774kj/kg=145kg/h, 即0.145t/h

5、最终,每小时节约成本为:

2t/h×101.3元/t - 0.145t/h×103元/t=187.7元/h

全年平均生产按8000小时计算,每年可收回投资:

8000h×187.7元/h=1501600元,即150.16万元。

以上计算结果为该厂二条带除氧器生产线中一条线计算,则总计可节约:

150.16万元×2=300.32万元。

即全年节能效益300.32万元,投资回收期约为7个月。

五 结论

从以上分析知,用汽汽引射器吸收5bar罐蒸汽,方案可行,势在必行。

试想:全国类似轮胎厂1000余座,其节能潜力在30亿以上,的确是鼓舞人心的。

附页

汽汽引射器系统流程示意图: